Projekt des EIT Raw Material will Gehalt kritischer Rohstoffe in Permanentmagneten reduzieren, um die europäische Energiewende zu unterstützen und zu beschleunigen.

Die Entdeckung von Hochleistungsmagneten aus Neodym-Eisen-Bor (NdFeB) vor fast 40 Jahren revolutionierte die Konstruktion von elektromagnetischen Motoren, Generatoren und Aktuatoren. Sie verfügen über die bis dato höchste verfügbare magnetische Leistungsdichte und ermöglichen so immer kleinere, leistungsstarke Bauteile. Heute sind sie Schlüsselkomponenten von zahlreichen Geräten wie getriebelosen Windturbinen, elektrisch und hybrid angetriebenen Fahrzeugen, Elektrofahrrädern, Festplattenlaufwerken und Klimaanlagen.

Abhängigkeit von Rohstoffen aus China reduzieren

Die Nachfrage nach diesen Hochtechnologieprodukten wächst schnell, vor allem um die europäische Energiewende zu beschleunigen. Die Reserven an Seltenen Erden, die in diesen Magneten verwendet werden, hauptsächlich Neodym und Dysprosium, sind jedoch geologisch nicht gleichmäßig auf der Erde verteilt, so dass sie (überwiegend aber nicht ausschließlich aus China) in die EU importiert werden müssen. Es ist daher von großer Bedeutung für die europäischen Staaten, die Seltenen Erden effizient und nachhaltig zu nutzen und gleichzeitig die Vorteile dieser leistungsstarken Materialien voll auszuschöpfen.

Im Hinblick auf die begrenzt verfügbaren kritischen Rohstoffe besteht das Hauptziel des UPGRADE-Projekts darin, neue NdFeB-Legierungen für die Herstellung von Hochleistungs-NdFeB-Permanentmagneten zu entwickeln, die einen reduzierten Gehalt an kritischen Seltenen Erden wie Dysprosium oder Neodym aufweisen. Eine mit diesem reduzierten Gehalt einhergehende Verschlechterung der magnetischen Eigenschaften wird dabei durch die Entwicklung einer geeigneten Mikrostruktur kompensiert.

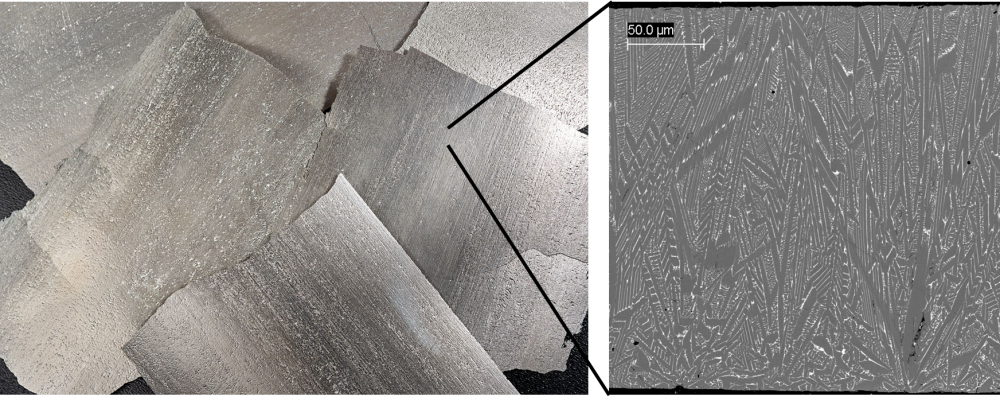

Derzeit werden NdFeB-Legierung im Strip-Casting-Prozess hergestellt, dabei wird die geschmolzene Legierung auf einem gekühlten, rotierenden Rad rascherstarrt. Dieses Verfahren ermöglicht es, eine feine Mikrostruktur zu erhalten, die gut geeignet ist, um aus dem Material auf dem nachfolgenden pulvermetallurgischen Prozessweg NdFeB-Magnete herzustellen. Das Hauptziel des Projekts besteht darin, die Prozessparameter sowie die optimale Legierungszusammensetzung festzulegen, die eine Verfeinerung der Mikrostruktur der NdFeB-Legierung ermöglichen und die Herstellung gesinterter Magnete bei gleichzeitiger Einsparung kritischer Rohstoffe ermöglichen.

40 Prozent weniger Dysprosium

Erste Ergebnisse des Projekts zeigten, dass eine Reduzierung des Dysprosiumgehalts in den Magneten um fast 40% im Labormaßstab durch Anpassung der Zusammensetzung sowie der Parameter des Herstellungsprozesses der Ausgangslegierungen möglich ist. Der nächste Schritt des Projekts wird die Umsetzung dieser Ergebnisse im industriellen Maßstab sein.

Die Partner aus drei verschiedenen europäischen Ländern decken die gesamte Wertschöpfungskette ab, von der Legierungsherstellung (Less Common Metals, UK) über die Magnetherstellung (Vacuumschmelze, DE) bis hin zur Bewertung der Materialeigenschaften beim Magnetanwender (Centro Ricerche Fiat, IT). Zwei Forschungsinstitute (CEA-Liten, FR, und Fraunhofer IWKS, DE) und eine Universität (Technische Universität Darmstadt, DE) stellen ihre Magnetkompetenz zur Verfügung, indem sie den Prozess im Labormaßstab im Konsortium entwickeln und die Aufskalierung begleiten.

Bild ganz oben: Links: NdFeB-Legierungen, hergestellt im Bandgießverfahren. Rechts: Mikrogefüge der Legierungen. Foto: UPGRADE