Saubere Industrieabfälle oder verschmutzte Post-Consumer-Abfälle als Ausgangbasis, reines Polymer oder komplexes Recompound als Zielsetzung: Das Recycling von Kunststoffen ist vielfältig und anspruchsvoll. Die Extrusionssparte von KraussMaffei bringt als Maschinenhersteller und Materialexperte viel Know-how mit, um in diesem wichtigen Wachstumsmarkt erfolgreich zu sein.

„Der größte Vorteil, den KraussMaffei bietet, sind die unterschiedlichen Anlagenkonzepte, die für jede Recyclingaufgabe kundenspezifisch ausgelegt werden. Je nach Anforderung können wir diese als Stand-alone- oder Kaskadenlösung ausführen mit nach oben fast grenzenlosen Durchsätzen“, erläutert Carl-Philip Pöpel, Director Global Application & Product Ownership Extrusionstechnik bei KraussMaffei. „Ein weiterer Pluspunkt ist speziell beim lösemittelbasierten Kunststoffrecycling unsere Systemlösung aus Ein- und Zweischneckenextruder. Wir sind weltweit der einzige Hersteller, der diese Kombination aus einer Hand anbietet“, so Pöpel weiter.

Extrusionstechnik für das thermomechanische Recycling

Bei der mechanischen Aufbereitung von gebrauchten Kunststoffen bleibt die chemische Struktur unverändert. Die gebrauchten Kunststoffteile werden zerkleinert, gereinigt, nach Werkstoffen getrennt und wiederaufbereitet. „Bei der KraussMaffei EdelweissCompounding-Technologie arbeiten zwei Extruder in Kaskade. In der ersten Stufe übernimmt ein Zweischneckenextruder den Kunststoffabfall und bereitet den Rohstoff so auf, dass die entgaste Schmelze mit 100 bis 300 µm filtriert wird – je nach technischer Anforderung an das zukünftige Produkt“, erläutert Franz-Xaver Keilbach, Global Application Owner Recycling bei KraussMaffei. „Je nach späterem Verwendungszweck schließt sich hier eine Granulierung an, oder die gereinigte Schmelze wird direkt in die zweite Stufe, einen Compoundierextruder, übergeben. Hier erfolgt ein gezieltes Upcycling mit Füll- und Verstärkungsstoffen, Additiven, Stabilisatoren und Farbstoffen“, so Keilbach weiter.

Cutter Compactor – made by KraussMaffei

Der EdelweissCompounding-Technologie kann eine Kompaktierstufe vorgeschaltet werden, sollte die Schüttdichte des Mahlgutes geringer als 0,25 Kilogramm pro Liter sein. Je „fluffiger“ die Eingangsstoffe sind, desto notwendiger wird der Einsatz eines Cutter Compactors, der die Folienabfälle erwärmt, dabei trocknet und agglomeriert, um sie leichter für den Zweischneckenextruder verarbeitbar zu machen.

Optimale Entgasungstechnik für lösemittelbasiertes Recycling

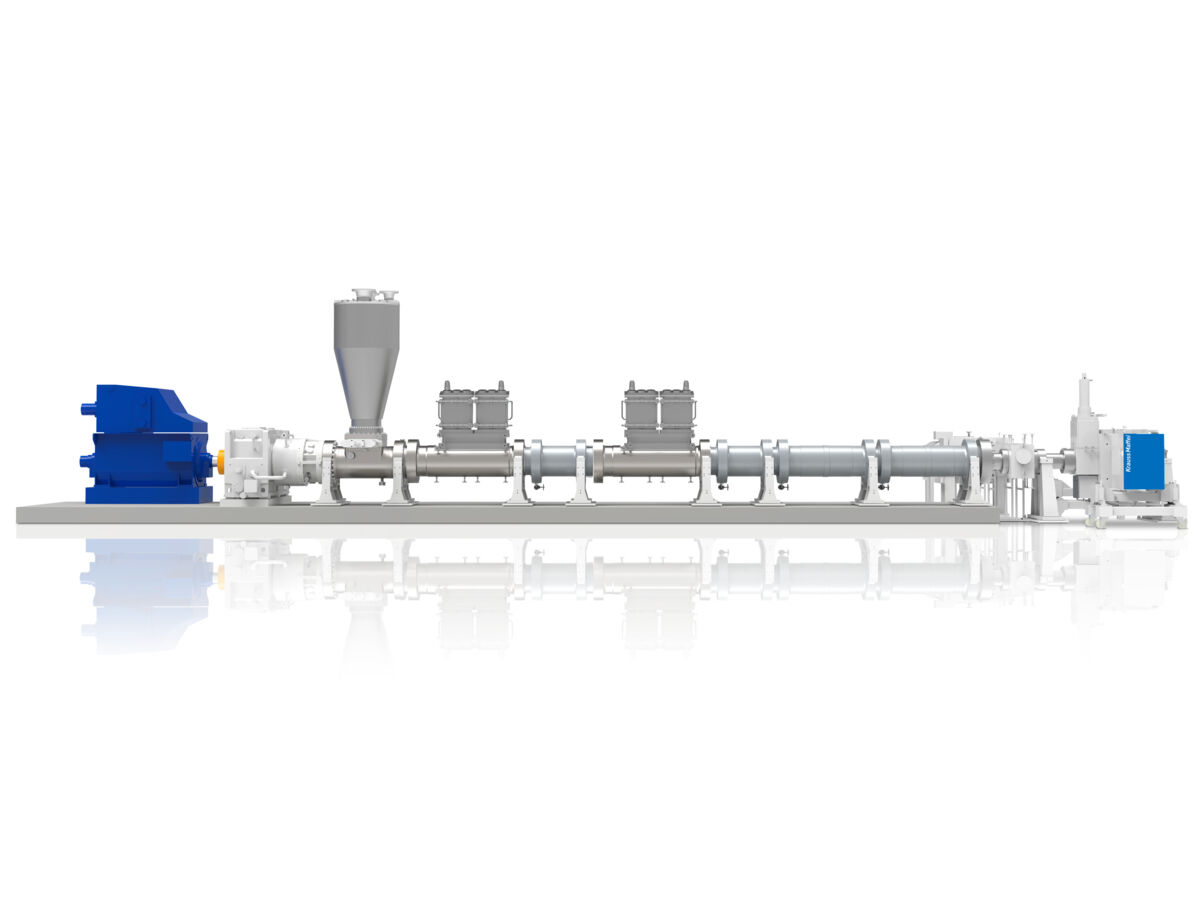

„Das lösemittelbasierte Verfahren bietet eine interessante Alternative vor allem bei Verbundwerkstoffen, die mechanisch nicht trennbar sind. Über Lösemittel werden Polymere aus Kunststoffverbunden oder Kunststoffmischungen abgetrennt. Allerdings muss das Lösemittel hinterher wieder entfernt werden“, erläutert Keilbach. Auch hier tritt der Zweischneckenextruder ZE BluePower in Aktion. Durch die Drehbewegung seiner Schnecken schafft er eine große, sich permanent erneuernde Schmelzeoberfläche, aus der flüchtige Bestandteile leichter austreten können. Über Öffnungen im Gehäuse und ein daran angelegtes Vakuum werden die Lösemittel aus dem Prozess gezogen, dies erfolgt in unterschiedlichen Druckstufen. Die verschmutzten Lösemittel können durch Verdampfung und anschließende Kondensation aufbereitet und wiederverwendet werden. Auch hier gilt: Je nach Anforderung an das zu schaffende Polymer muss unterschiedlich fein gearbeitet werden. Will man beispielsweise den Lösemittelrestgehalt im Material von ursprünglich 30 Prozent auf zwei Prozent senken, reicht ein Zweischneckenextruder. Müssen Reinheitsgrade im ppm-Bereich erreicht werden, empfiehlt sich eine zweistufige Kaskade. Diese kann bei KraussMaffei Extrusion sinnvollerweise über eine Kombination von Einschnecken- und Zweischneckenextruder-Technologie realisiert werden. „Egal ob mit dem thermomechanischen oder dem lösemittelbasierten Verfahren, das Ergebnis ist immer eine bestmöglich gereinigte Schmelze. Diese kann entweder als Standardpolymer regranuliert oder über einen weiteren Compoundierschritt veredelt werden“, fasst Keilbach zusammen.

Erstklassiges Maschinenkonzept für Recyclinganwendungen

Die hohe Energieeffizienz ist einer der herausragenden Vorteile der ZE BluePower-Extruder. Durch die zahlreichen energieeffizienten und verfahrenstechnischen Innovationen, wie arbeitspunktoptimierte Antriebsstränge, wassergekühlte Drehstrommotoren und Getriebe mit höchsten Wirkungsgraden, reduzieren sie die Betriebskosten. Der höchst flexible Modulbaukasten aus 4- und 6 D langen Zylindereinheiten sowie die große Anzahl von Schneckenelementen eröffnen die Möglichkeit, die ZE BluePower-Zweischneckenextruder so zu konfigurieren, dass sie jeder Verfahrensaufgabe gerecht werden. Aus der Kombination des großen freien Volumens der Verfahrenseinheit mit einer hohen Drehmomentdichte ergeben sich beste Voraussetzungen für einen wirtschaftlichen Recycling- und Compoundierprozess.

Bild ganz oben: Einschneckenextruder-Technologie zum effektiven Entfernen von Lösemitteln aus der Schmelze. Abbildung: KraussMaffei