Nova Institut mit Studie „Mapping of advanced recycling technologies for plastics waste“. Der Report zielt darauf ab, Licht in den Informationsdschungel zu bringen, indem er einen strukturierten Überblick sowie detaillierte Einblicke liefert. Im Fokus stehen die Profile von mehr als 100 verfügbaren fortschrittlichen („advanced“) Recyclingtechnologien und den dazugehörigen Anbietern auf 200 Seiten mit 14 Abbildungen sowie einer Tabelle. Zu den Zielgruppen zählen die Chemie- und Kunststoffindustrie, Marken, Technologie-Scouts, Investoren und politische Entscheidungsträger.

Fortschrittliche Recyclingtechnologien entwickeln sich in rasantem Tempo, wobei ständig neue Anbieter auf den Markt stoßen, von Start-ups bis zur Großchemie und allem, was dazwischen liegt. Es werden neue Anlagen gebaut, neue Kapazitäten erreicht und neue Partnerschaften geschlossen. Aufgrund dieser dynamischen Entwicklungen, ist es schwierig, den Überblick über die jüngsten Entwicklungen zu behalten. Der Report „Mapping of advanced recycling technologies for plastics waste“ (Technologielandschaft fortschrittlicher Recyclingverfahren für Kunststoffabfälle – Anbieter, Technologien und Partnerschaften) will Licht in diesen Informationsdschungel bringen, indem er einen strukturierten Überblick und detaillierte Einblicke liefert. Er fokussiert sich ausschließlich auf die Darstellung der verfügbaren fortschrittlichen, vor allem auch chemischer Recyclingtechnologien und deren Anbieter, einschließlich gänzlich neuer Technologien und aktualisierter Unternehmensprofile.

Fortschrittliche Recyclingtechnologien als Ergänzung zum mechanischen Recycling

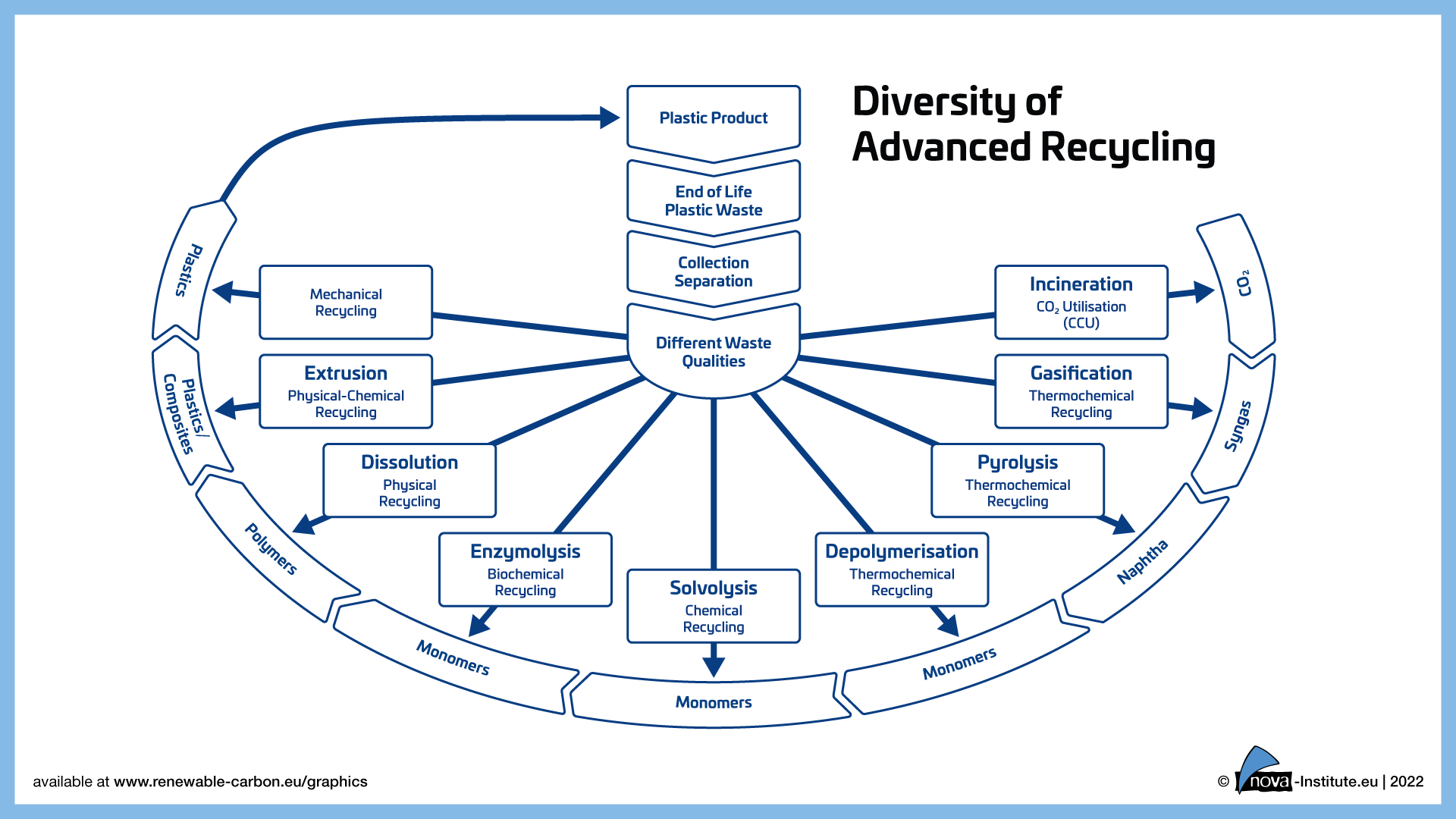

Neben dem herkömmlichen mechanischen Recycling und mit Hinblick auf die jüngsten Diskussionen zur Verbesserung der Recyclingquoten, rückt ein breites Spektrum fortschrittlicher Recyclingtechnologien zunehmend in den Fokus. Mechanisches Recycling allein bietet nur begrenzte Möglichkeiten. Seine Weiterentwicklung und die Entwicklung neuer fortschrittlicher Technologien schreiten daher stetig voran und unterstreichen auf diese Weise die Notwendigkeit eines breiten Spektrums verschiedener Recyclinglösungen, die sich gegenseitig ergänzen. Beim mechanischen Recycling werden Kontaminationen im Prozess nicht entfernt, was dazu führt, dass mechanisch recycelte Kunststoffe für den Kontakt mit Lebensmitteln nicht zugelassen werden. Wird ein Kunststoff wiederholt mechanisch recycelt, so verliert das Material in Abhängigkeit der Anzahl an Recyclingdurchgängen und des jeweiligen Polymers seine Performancequalität. Diese Probleme können daher nicht durch mechanisches Recycling allein gelöst werden. Eine noch größere Einschränkung ergibt sich aus den verwertbaren Rohstoffen. Für gemischte Kunststoffabfälle oder gemischte Abfälle, die sowohl verschiedene Kunststoffe als auch organische Abfälle enthalten, bietet das mechanische Recycling keine Verwertungsoption oder erlaubt lediglich Teillösungen, die einen erheblichen Vorbehandlungsaufwand benötigen. Die Folge ist, dass diese Abfallströme meist auf Deponien oder in Verbrennungsanlagen landen, anstatt sie in einem neuen Rohstoff zu verwandeln. Fortschrittliche Recyclingtechnologien sind daher von entscheidender Bedeutung für die Kreislaufwirtschaft.

Insgesamt werden im Report 103 fortschrittliche Recyclingtechnologien vorgestellt, die derzeit am Markt verfügbar sind oder in Kürze verfügbar sein werden. Die meisten der ermittelten Technologien stammen aus Europa, allen voran den Niederlanden und Deutschland, gefolgt von Nordamerika, Asien und Australien. Der Report stellt ebenso erste Anbieter von Nachbearbeitungs- und Veredelungstechnologien vor, die besonders bei der Umwandlung von sekundären Wertstoffen in Chemikalien, Werkstoffe und Brennstoffe eine wichtige Rolle spielen werden. Die Studie umfasst verschiedene Technologien in unterschiedlichen Größenordnungen, darunter Vergasung, Pyrolyse, Solvolyse, Auflösung (Dissolution) und Enzymolyse. Alle Technologien und die entsprechenden Unternehmen, darunter Start-ups, KMU und Großunternehmen, werden umfassend vorgestellt. Darüber hinaus beschreibt die Studie technische Details, die Eignung verfügbarer Technologien für bestimmte Polymere und Abfallfraktionen sowie die Umsetzung bereits bestehender Pilot-, Demonstrations- und sogar (semi-)kommerzieller Anlagen. Der Report klassifiziert und beschreibt ebenso systematisch alle jüngsten Entwicklungen sowie Partnerschaften und Joint Ventures der letzten Jahre.

Ein detaillierter Überblick der Technologien und ihre Anbieter

Je nach Technologie, können unterschiedliche Produkte gewonnen werden, die dann an verschiedenen Stellen der Kunststoff-Wertschöpfungskette wieder in den Kreislauf eingeführt werden. Hierbei können unterschiedliche Kapazitäten erreicht werden. Die größten Kapazitäten finden sich aktuell bei thermochemischen Verfahren wie Vergasung oder Pyrolyse.

Pyrolyse

Die Pyrolyse ist ein thermochemisches Recyclingverfahren, bei dem gemischte Kunststoffabfälle (hauptsächlich Polyolefine) und Biomasse in Gegenwart von Wärme und unter Ausschluss von Sauerstoff in Flüssigkeiten, Feststoffe und Gase umgewandelt oder depolymerisiert werden. Die dabei gewonnenen Produkte reichen von verschiedenen Flüssigkeitsfraktionen wie Ölen, Diesel, Naphtha und Monomeren bis hin zu Synthesegas, Holzkohle und Wachsen. Je nach Art der gewonnenen Produkte, können diese als erneuerbare Ausgangsstoffe zur Herstellung neuer Polymere verwendet werden. Hier stammt eine Mehrheit der 62 identifizierten Technologieanbieter aus Europa, gefolgt von Nordamerika, Asien und Australien. Mit 25 Unternehmen sind die meisten Anbieter kleine Unternehmen, gefolgt von Mikro-/Start-up-, mittleren und großen Unternehmen wie Blue Alp (Niederlande), Demont (Italien), INEOS Styrolution (Deutschland), Neste (Finnland), Österreichische Mineralölverwaltung (OMV) (Österreich), Repsol (Spanien), Unipetrol (Tschechien), VTT (Finnland) und Chevron Phillips (USA). Mit 40.000 Tonnen pro Jahr erzielt die Pyrolyse derzeit die zweitgrößte Kapazität.

Solvolyse

Die lösungsmittelbasierte Solvolyse beschreibt einen chemischen Prozess, der auf Depolymerisation basiert und mit verschiedenen Lösungsmitteln durchgeführt werden kann. Bei diesem Verfahren werden Polymere (hauptsächlich PET) in ihre Bausteine (z. B. Monomere, Dimere, Oligomere) zerlegt. Nach der Aufspaltung, sind die Bausteine von den anderen Kunststoffkomponenten (z.B. Additive, Pigmente, Füllstoffe, nicht adressierte Polymere) zu reinigen. Nach der Reinigung folgt die Polymerisation der Bausteine, um somit neue Polymere zu synthetisieren. Im Vergleich zur Pyrolyse, sind weniger Anbieter von Solvolysetechnologien auf dem Markt aktiv, die zudem kleinere Kapazitäten von bis zu 10.800 Tonnen pro Jahr anbieten. Von den 22 identifizierten Solvolysetechnologie-Anbietern ist eine Mehrheit in Europa angesiedelt, gefolgt von Nordamerika und Asien. Mit acht Unternehmen zählen die meisten Anbieter zu den kleinen Unternehmen, gefolgt von Groß-, mittelständischen und Kleinst-/Start-up-Unternehmen. Zu den großen Unternehmen gehören Aquafil (Italien), Eastman Chemical Company (USA), IFP Energies Nouvelles (IFPEN) (Frankreich), International Business Machines Corporation (IBM) (USA), DuPont Teijin Films (Japan) und Dow (USA).

Vergasung

Ein weiteres thermochemisches Verfahren, mit dem gemischte Kunststoffabfälle und Biomasse in Gegenwart von Wärme und Sauerstoff in Synthesegas und CO2 umgewandelt werden können, ist die Vergasung. Derzeit betragen die größten erreichten Kapazitäten bis zu 100.000 Tonnen pro Jahr. Die meisten Anbieter sind hierbei in Nordamerika ansässig. Mit jeweils vier Unternehmen sind die meisten Anbieter kleine und mittelständische Unternehmen. Als einziges Großunternehmen wurde Eastman (USA) ermittelt.

Auflösung (Dissolution)

Die Dissolution oder Auflösung beschreibt eine lösungsmittelbasierte Technologie, die auf physikalischen Prozessen beruht. Gezielt können so Polymere aus gemischten Kunststoffabfällen in einem geeigneten Lösungsmittel aufgelöst werden, während die chemische Struktur des Polymers erhalten bleibt. Andere Kunststoffbestandteile (z.B. Additive, Pigmente, Füllstoffe oder nicht adressierte Polymere) bleiben ungelöst und können von dem gelösten Zielpolymer gereinigt werden. Um die Ausfällung des Zielpolymers einzuleiten, wird anschließend ein Antilösungsmittel zugegeben. Das Polymer kann somit direkt gewonnen werden, im Gegensatz zur Solvolyse ist für dieses Verfahren kein Polymerisationsschritt erforderlich. Derzeit erreicht das Verfahren eine maximale Kapazität von 8.000 Tonnen pro Jahr, wobei die meisten Technologieanbieter aus Europa stammen, gefolgt von Asien und Nordamerika. Mit vier Unternehmen sind die meisten Anbieter vor allem kleine Unternehmen, gefolgt von Mikro-/Start-up-, mittelständischen und einem großen Unternehmen, welches durch Shuye Environmental Technology (China) vertreten ist.

Enzymolyse

Einen alternativen Weg bietet die Enzymolyse, eine Technologie, die auf biochemischen Prozessen basiert, bei denen verschiedene Arten von Biokatalysatoren eingesetzt werden, um ein Polymer in seine Bausteine zu depolymerisieren. Die Technologie befindet sich aktuell noch in einem frühen Entwicklungsstadium und ist nur im Labormaßstab verfügbar. Derzeit wurde nur ein Anbieter einer Enzymolyse-Technologie ermittelt, bei dem es sich um ein kleines Unternehmen in Europa handelt.

Technologielandschaft fortschrittlicher Recyclingverfahren für Kunststoffabfälle

Die Studie „Mapping of advanced recycling technologies for plastics waste“ (Technologielandschaft fortschrittlicher Recyclingverfahren für Kunststoffabfälle – Anbieter, Technologien und Partnerschaften) bietet einen detaillierten Überblick über fortschrittliche Recyclingtechnologien und ihre Anbieter. Mehr als 100 Technologien und ihr Status werden vorgestellt, parallel werden auch die Unternehmen selbst, ihre Strategien und Investitionen sowie Kooperationspartner beschrieben. Um die höchste Qualität verfügbarer Marktdaten zu gewährleisten, basieren die nova-Marktstudien auf den neuesten Erkenntnissen von Marktexperten, gründlichen Recherchen und einer großen Anzahl von Einzelinterviews mit Branchenakteuren.

Titelgrafik: Nova Institut