Steinecker bietet seit 2005 CO2-Rückgewinnungsanlagen an und hat weltweit mehr als 250 Projekte realisiert. Die bisher größte Anlage entsteht gerade in Spanien, sie bereitet pro Stunde vier Tonnen Rohgas auf. In Bayern spart zum Beispiel die Brauerei Ustersbacher mit ihrer Rückgewinnung bis zu 800 Tonnen CO2 jährlich ein. Die Anlagen sind Teil des Nachhaltigkeitsportfolios von Steinecker, sagt Gattermeyer: „Unser Brewnomic Konzept besteht aus den drei Säulen Energie, Wasser und Wertstoffe, zu denen neben Treber und Hefe eben auch Gärungs-CO2 zählt.“ Als Brautechnikspezialist konzipiert Steinecker seine Rückgewinnungslösungen passend für die Bedürfnisse von Brauereien, betont er: „Wir verkaufen keine Stand-alone-Lösungen, sondern integrieren die Anlagen komplett in den Produktionsprozess und in das Energiekonzept der Brauerei.“

Der Sauerstoff-Verdränger

Wofür benötigt die Brauerei nun eigentlich CO2? Am wenigsten landet im Bier selbst, nur zwischen vier und sechs Gramm pro Liter. Ohne diese Kohlensäure schmeckt, perlt und schäumt es nicht. Viel mehr CO2 braucht die Brauerei aber, weil ihr Bier lange halten muss und deshalb nach der Gärung in den weiteren Prozessschritten keinen Sauerstoff aufnehmen darf. CO2 ist ein ideales Mittel, um Sauerstoff aus Tanks, Leitungen, Ventilen und Flaschen zu verdrängen, bevor das Bier hineinfließt. Auch das Wasser zum Ausschieben der Leitungen im Kaltbereich oder zum Vorspülen des Füllers muss frei von Sauerstoff sein und wird deshalb mit CO2 gewaschen. Viele Brauereien brauchen weiteres CO2 für die Produktion von kohlensäurehaltigen Getränken wie Mineralwasser oder Limonaden. Aber Brauereien sind nicht nur Verbraucher, sondern auch Erzeuger von CO2 – und zwar im Gärtank, wo Hefen den Malzzucker in Alkohol umwandeln – immerhin etwa bis zu fünf Kilogramm pro Hektoliter Bier.

Wofür braucht die Brauerei CO2?

Im Bier sind etwa 500 Gramm CO2 pro Hektoliter gebunden. Leitungen, Tanks, Ventile und Flaschen werden mit CO gespült, um Sauerstoff zu verdrängen. Wasser zum Ausschieben von Leitungen und Vorspülen des Füllers wird mit CO sauerstofffrei gemacht

Das Konzept im Detail

Genau bei der Abluft des Gärtanks setzt die CO2-Rückgewinnung an. Der Prozess startet während des Hauptteils der Gärung, wenn die Abluft 95 und mehr Prozent CO2 enthält:

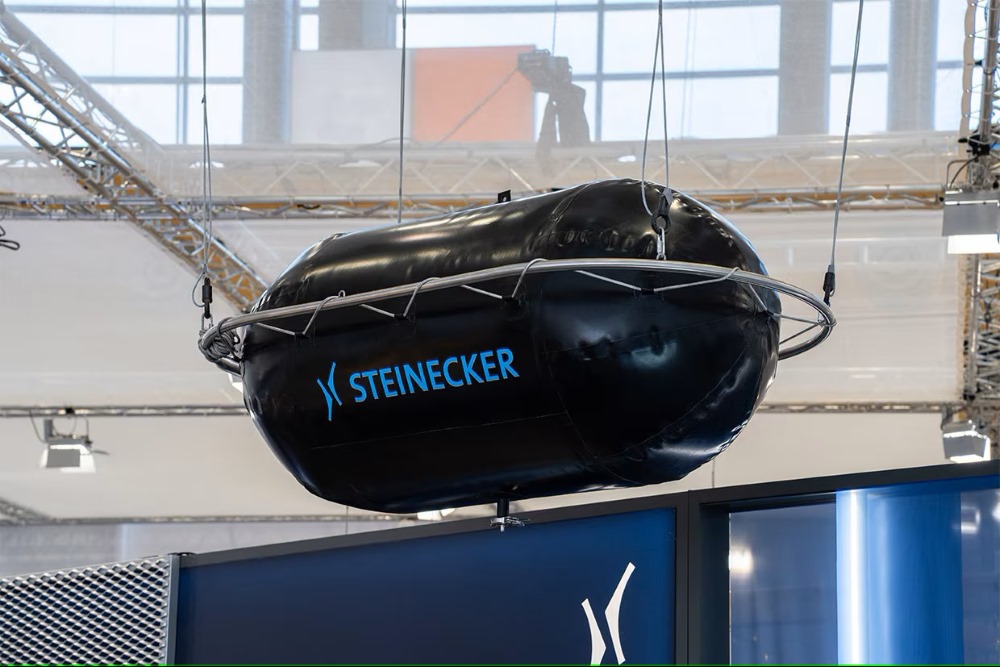

- Zuerst sammelt sich das CO2 im Pufferballon.

- Vor dem Verdichten reinigt ein Wasser-Regen das CO2-Rohgas von anderen Bestandteilen wie Zucker- und Bierresten.

- Als nächste Stufe bietet Steinecker optional einen zusätzlichen Aerosol-Abscheider an, um wirklich alle Flüssigkeitsreste zu entfernen. So werden Ablagerungen in den Kompressoren vermieden, der Verschleiß reduziert und die Effizienz der Verdichter wesentlich verbessert.

- Danach folgt ein Schritt, bei dem hohe Sorgfalt gefragt ist: Aktivkohlen entziehen dem CO2 alle eventuell noch enthaltenen Aromen. Denn je nach Biersorte oder Brauprozess, beispielsweise bei High-Gravity-Verfahren oder mit obergärigen Hefen, entstehen Gärungs-Nebenprodukte, darunter geruchsintensive, schwefelhaltige Substanzen. Soll das rückgewonnene CO2 für Mineralwasser oder auch entalkoholisiertes Bier Verwendung finden, müssen diese unerwünschten Aromen restlos und absolut sicher abgefangen werden. Steinecker bietet deshalb neben den Aktivkohlefiltern einen optionalen Filter für Schwefelwasserstoff an. Die Anlage wird passend für die Gegebenheiten der Brauerei so ausgelegt, dass das rückgewonnene CO2 die perfekte Qualität für den jeweils vorgesehenen Einsatzzweck hat.

- Das getrocknete, noch einmal aufgereinigte und in einem Gas-Gegenstrom von allem Rest-Sauerstoff befreite, zu 99,998 Prozent reine CO2 wird dann unter hohem Kälteeinsatz in einer eigens für diesen Zweck ausgelegten Kälteanlage verflüssigt und in einem gut isolierten Tank gelagert.

- Für die Wiederverwendung erwärmt ein Verdampfer das CO2, bis es gasförmig in das Leitungsnetz zu den Verbrauchern in der Brauerei abgegeben wird.

Flexibel in jeder Hinsicht

CO2-Rückgewinnung benötigt einiges an Energie, vor allem für Verflüssigung und Verdampfung. Steinecker betrachtet dafür das Energiekonzept der gesamten Brauerei, sagt Gattermeyer: „Eine Brauerei hat viele Kälte- und Wärmequellen, da braucht man keine primäre Energie aus der Wärmeversorgung mehr zu nutzen, um das CO2 wieder zu verdampfen. Wir schauen genau, wie die CO2-Rückgewinnungsanlage idealerweise in den Produktionsprozess und in den Energiekreislauf passt und legen die Kapazitäten entsprechend aus.“ Das Kältemedium für die verschiedenen Kühlprozesse in der Brauerei – beispielsweise Glykol – wird im geschlossenen Kreislauf geführt. An den Kühlern der Bierproduktion nimmt es genügend Wärmeenergie auf, um das CO2 wieder gasförmig zu machen. Auf der anderen Seite kühlt das Glykol durch die Wärmeabgabe beim Verdampfen des CO2 so stark ab, dass die Haupt-Kälteanlage der Brauerei insgesamt entlastet wird. Diese Wärme-Kälte-Schaukel spart nicht nur Primärwärme ein, sondern leistet auch einen signifikanten Beitrag zur Stromersparnis bei der Kälteerzeugung. Auf Wunsch realisiert Steinecker die Kälteanlage für die CO2-Verflüssigung auch mit CO2 als umweltfreundlichem Kältemittel.

Die individuelle, zum jeweiligen Gesamt-Energiekonzept passende Kapazitätsauslegung von Kühlung und Erwärmung ist nur ein Punkt, in dem Steinecker auf Flexibilität achtet. Die CO2-Rückgewinnungsanlage ist kein fester Block oder Container, sondern besteht aus einzelnen Units, die flexibel angeordnet werden. Damit lässt sich der Footprint dem Raumkonzept relativ leicht anpassen. Flexibilität bietet außerdem die Aufbereitung des gewonnenen CO2, erklärt Gattermeyer: „Egal, welche Qualität das Rohgas hat, wir haben die passenden Filterkonzepte für jeden möglichen Einsatz, bis hin zu sensorisch sehr sensiblen Produkten wie Mineralwasser.“

Autarkie ist machbar

Kann eine Brauerei mit CO2-Rückgewinnung ganz autark werden? „Wenn man nur Bier herstellt, dann ja“, meint Peter Gattermeyer. „Pro Hektoliter Bier gewinnt man aktuell etwa 2,5 Kilogramm CO2. Im Bier selbst sind 500 Gramm pro Hektoliter gebunden, der Rest reicht für den gesamten Brau- und Abfüllprozess. Nur wenn die Brauerei zusätzlich andere kohlensäurehaltige Getränke herstellt, reicht das selbst erzeugte CO2 meistens nicht mehr.“ Hier liegt also noch viel Entwicklungspotential, um die ehrgeizigen Nachhaltigkeitsziele für das Steinecker Produktportfolio auch für diesen Bereich zu erfüllen.

Bild oben: Hier sammelt sich das aus dem Gärprozess abgeschiedene CO₂. Foto: Steinecker