Nachhaltigkeit wird für Unternehmen immer dann besonders interessant, wenn sie sich mit Kostenersparnis verbinden lässt. Aber wie gelingt das in der Produktion von Elektrofahrzeugen, fragt man sich auch bei Herrmann Ultraschall? Als besonders effizientes, sicheres und materialschonendes Verfahren bietet sich das Ultraschallschweißen hierfür an. Das Verfahren spart bis zu 75% Energie und reduziert den Ressourcenverbrauch.

Während die Produktion von Fahrzeugen mit Verbrennungsmotoren über viele Jahre hinweg optimiert wurde, steckt die Massenproduktion von Elektrofahrzeugen noch in den Kinderschuhen. Das eröffnet Unternehmen spannende Möglichkeiten, die Produktion sowohl nachhaltiger als auch kostengünstiger zu gestalten. Eine vielversprechende Lösung ist der Einsatz der Ultraschall-Schweißtechnologie. Bei der Verbindung von sowohl Kunststoff- als auch Metall-Applikationen spart das Verfahren:

- Energie

- Ausschuss &

- Rohstoffe

Damit wird die Technologie zu einer vielversprechenden Schnittstelle zwischen Nachhaltigkeit und Wirtschaftlichkeit in der Produktion von Elektrofahrzeugen.

Bis zu 75 % Energie mit Ultraschall sparen

Eines der größten Potenziale für die Einsparung von Energie zeigt sich in der Herstellung von Batterien. Insbesondere die Versiegelung von Pouch-Zellen verläuft bislang selten effizient: Die sensiblen Materialien werden häufig noch mit thermischen Fügeverfahren wie dem Heißsiegeln verbunden. Der Energieverbrauch ist hoch – ebenso wie das Risiko, die Folien der Batteriezellen dabei zu beschädigen. Die Erfahrung aus anderen Branchen zeigt, welches Potenzial hier ausgeschöpft werden kann. Denn während das Siegeln von Pouch-Zellen mit Ultraschall bislang nur selten genutzt wird, hat sich das Verfahren für das Versiegeln von Pouch-Verpackungen in der Lebensmittelindustrie seit Jahrzehnten etabliert. Dort verbraucht das Verfahren bis zu 75 % weniger Energie als herkömmliche Methoden.

Nur dort Energie verbrauchen, wo es wirklich nötig ist

Der Schlüssel zu dieser Energieeinsparung liegt in der Funktionsweise des Ultraschallsiegelns: Im Gegensatz zu herkömmlichen Verfahren benötigt die Technologie keine externe Wärmezufuhr. Stattdessen entsteht Hitze während des kurzen Schweißvorgangs von nur 100 bis 200 Millisekunden im Inneren der Materialien durch Reibung. Dadurch wird Energie nur da genutzt, wo sie auch wirklich benötigt wird. Zudem gibt es keinen Streuverlust, bei dem Energie auf dem Weg zwischen Schweißwerkzeug und Applikation verlorengeht. Ein weiterer Vorteil ist, dass die Sch

weißwerkzeuge selbst kühl bleiben und sofort einsatzbereit sind, ohne dass sie erst aufgeheizt werden müssen. Das spart zusätzlich Energie und damit Emissionen.

Erste Versuche sowohl im Ultraschall-Labor als auch unter Produktionsbedingungen bestätigten, dass sich das Versiegeln von Pouch-Verpackungen zuverlässig auf das Versiegeln von Pouch-Zellen übertragen lässt. Angesichts steigender Energiepreise und einem rasant wachsenden Energiebedarf wird diese Einsparung sowohl ökologisch als auch ökonomisch zu einem großen Vorteil für Unternehmen.

Ressourcen sparen mit Ultraschall

Neben der Einsparung von Energie wirkt sich auch die Reduzierung des Ressourcenverbrauchs positiv auf die Nachhaltigkeits- und Kostenbilanz der Produktion von Elektrofahrzeugen aus. Das Ultraschallschweißen ermöglicht die signifikante Reduzierung des Ressourcenverbrauchs auf zwei Arten:

- Die Reduzierung von Ausschussraten

- Der Verzicht auf zusätzliche Klebemittel

Dauerhaft niedrige Ausschussraten

Als einer der kostenintensivsten Komponenten eines Elektrofahrzeugs steht die Batterie besonders im Fokus, wenn es darum geht, die Produktion sicherer zu gestalten. Aber auch in der Nachhaltigkeitsbilanz kommt ihr besondere Bedeutung zu. Die schwindende Verfügbarkeit seltener Erden wie beispielsweise Kobalt oder Lithium und das aufwändige Recycling von Altbatterien machen einen verantwortungsvollen Umgang mit den Rohstoffen umso wichtiger. Als besonders schonendes Fügeverfahren kann das Ultraschallschweißen die Ausschussrate in der Batterieproduktion dauerhaft senken. Da die Schweißwerkzeuge direkten Kontakt zu den Materialien aufnehmen, kann der Generator während des Prozesses wertvolle Daten sammeln. Anhand dieser Daten können Schweißparameter wie Kraft, Energie oder Amplitude visualisiert und optimiert werden. Mit bis zu 150 erfassten Parametern pro Schweißung ist es möglich, die branchenüblichen Ausschussraten von teils bis zu 20 Prozent auf einen niedrigen, einstelligen Prozentbereich zu minimieren.

„Ausschuss ist einer der ärgerlichsten, weil vermeidbaren Faktoren, die sich negativ auf die Nachhaltigkeit und Effizienz einer Produktion auswirken. Deshalb arbeiten wir daran, den Schweißprozess so sicher wie möglich zu gestalten. So schonen wir die Umwelt und erhalten wertvolle Materialien“, erklärt Markus Haas, Global Sales Director METALS.

[*] Keine zusätzlichen Fügemittel benötigt

Aufgrund vergleichsweise niedriger Investitionskosten werden zahlreiche Kunststoff-Anwendungen in Elektrofahrzeugen noch mit Klebstoff verbunden. Allerdings können die in den Klebstoffen enthaltenen Chemikalien negative Auswirkungen auf die Umwelt haben, sowohl bei der Herstellung als auch bei der Entsorgung. Zudem erfordern Klebstoffe oft eine erhöhte Energiezufuhr während der Verarbeitung, beispielsweise durch Erhitzen oder Trocknen, um ihre Wirksamkeit sicherzustellen. Die Verwendung solcher Chemikalien wirkt sich jedoch nicht nur negativ auf die Nachhaltigkeitsbilanz aus. Sie beinhaltet auch einen dauerhaften Kostenfaktor, der aufgrund steigender Rohstoffpreise in den vergangenen Jahren stark gestiegen ist. Das Ultraschallschweißen erfordert keine zusätzlichen Fügemittel, um Applikationen sicher und dauerhaft zu verbinden. Durch die Nutzung von Ultraschallvibrationen wird der Einsatz von Klebstoffen und damit auch der damit verbundene Energiebedarf vermieden.

Darüber hinaus müssen Maschinen und Produktionsanlagen, die Klebstoffe nutzen, regelmäßig gereinigt werden. Die dadurch notwendigen Stillstandszeiten mindern die Effizienz der Produktion. Ultraschall als nachhaltige Fügetechnologie wirkt sich somit nicht nur positiv auf die Umweltbilanz aus, sondern führt gleichzeitig zu einem effizienteren Produktionsprozess.

Der Umstieg auf nachhaltigere Materialien

Obwohl den Metallen in Elektrofahrzeugen eine enorme Bedeutung zukommt, nimmt die Zahl der Kunststoff-Applikationen in den Fahrzeugen immer weiter zu. Wo immer möglich, sollen Metall-Anwendungen durch Kunststoffe ersetzt werden. Denn die damit verbundene Gewichtseinsparung bietet gleich mehrere Vorteile:

- Verbesserte Energieeffizienz: Durch die Reduzierung des Gesamtgewichts des Fahrzeugs mit leichten Kunststoffen wird die Energieeffizienz verbessert. Elektrofahrzeuge können bei geringerem Gewicht eine höhere Reichweite und Leistung erzielen.

- Verlängerte Lebensdauer der Batterie: Das geringere Gewicht des Fahrzeugs führt zu einer geringeren Belastung der Batterie.

- Verbessertes Fahrgefühl: Leichtere Fahrzeuge mit Kunststoffkomponenten bieten eine bessere Handhabung und Manövrierfähigkeit. Das ermöglicht ein besseres Fahrerlebnis.

- Geringere Herstellungskosten: Kunststoffe sind in der Herstellung und Verarbeitung oft kostengünstiger als Metalle. Die Verwendung von Kunststoffen kann zu niedrigeren Herstellungskosten führen, was zu allgemeinen Kosteneinsparungen bei der Produktion von Elektrofahrzeugen beiträgt.

Den richtigen Kunststoff auswählen

Mit der Wahl des richtigen Kunststoffs können hier Unternehmen hier einen wichtigen Beitrag zu einer nachhaltigen Produktion leisten. Besonders geeignet sind dabei Kunststoff-Rezyklate aus Polypropylen PP, Polyethylenterephthalat PET, Polyethylen PE, Acrylnitril-Butadien-Styrol ABS, Polyvinylchlorid PVC und Polystyrol PS. Gerade PP, PE und PET bietet großes Potenzial, da diese Kunststoffe bereits heute sehr gut sortenrein recycelt werden können. Die Verarbeitung von recyceltem Kunststoff stellt Fügeverfahren jedoch vor neue Herausforderungen. Denn jeder Recycling-Vorgang beeinflusst die Qualität des Materials und somit die Verschweißbarkeit. Dieser Einflussfaktor wird umso wichtiger, je reiner das genutzte Rezyklat ist.

Erste Schweißversuche mit 100 Prozent reinem Rezyklat des Kunststoffs PA 6.6 haben ergeben, dass damit ebenso gute Ergebnisse erzielt werden können wie mit herkömmlichem Kunststoff – sowohl hinsichtlich der Optik als auch der Dichte und Zugkraft. Recycelter Kunststoff kann damit zukünftig zu einer wichtigen Alternative werden und lässt sich schon heute in zahlreichen Anwendungen von Fahrzeugen mit Elektromotor einsetzen. Auch wenn bislang Rezyklat in der Anschaffung oft kostspieliger als herkömmlicher Kunststoff ist, kann sich diese Situation durch effizientere Recycling-Verfahren schnell ändern.

Fazit: Nachhaltigkeit mit Effizienz verbinden

Um zunehmend strikter werdende Nachhaltigkeitsziele zu erfüllen, müssen Unternehmen die Produktion von Elektrofahrzeugen nicht nur effizienter, sondern auch nachhaltiger gestalten. Nachhaltigkeit und Wirtschaftlichkeit lassen sich aber in vielen Bereichen verbinden. Das Ultraschallschweißen bietet hierfür spannende Möglichkeiten für Hersteller. Dank eines sicheren und effizienten Prozesses kann die Technologie sowohl den Energieverbrauch als auch die Ausschussquote signifikant reduzieren. Auch nachhaltigere Materialien, wie etwa recycelte Kunststoffe, lassen sich durch das Verfahren sicher miteinander verbinden. Diese Faktoren sind entscheidend, um Emissionen, aber auch kritische Materialien einzusparen. Entscheidend ist ein erfahrener Ultraschall-Partner, der Unternehmen bei der Entwicklung der Schweißprozesse zur Seite steht. So kann ein sicherer, effizienter und damit auch nachhaltiger Prozess dauerhaft gewährleistet werden, der gleichzeitig die Produktionskosten senkt.

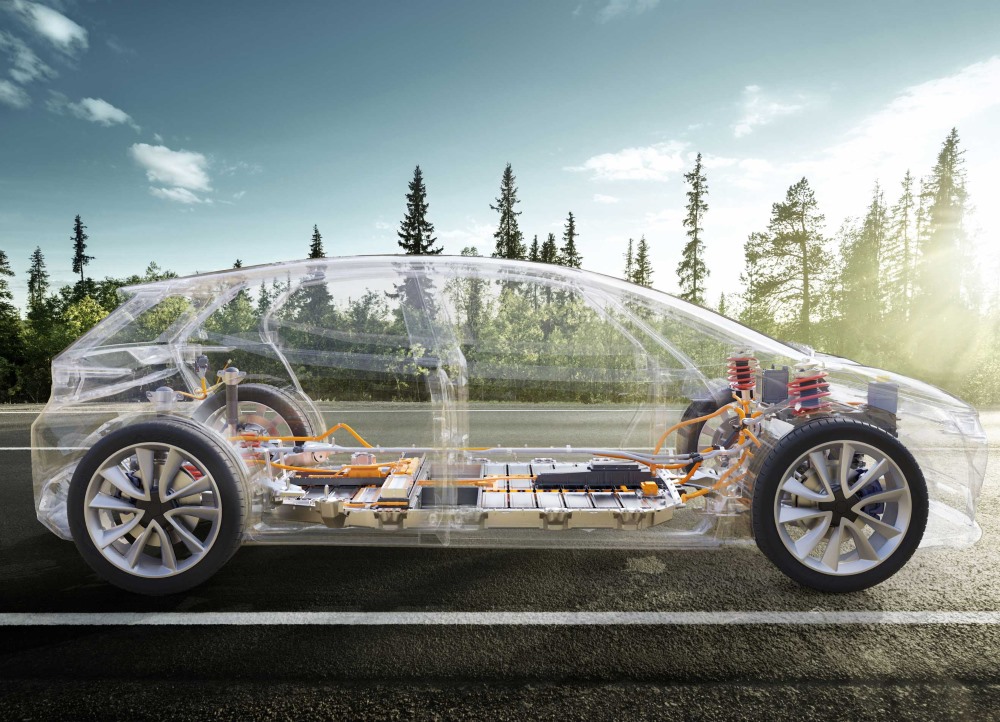

Bild oben: Die Nachhaltigkeitsbilanz von Elektrofahrzeugen lässt sich durch die Verwendung von Ultraschallschweißen in der Produktion erheblich verbessern. Foto: Iakov Kalinin