Post-Consumer-Rezyklate sicher in hochwertige Anwendungen wie Verpackungen zu bringen erfordert technische Finesse. Entweder sämtliche problematischen Substanzen müssen aus dem Material entfernt werden oder es muss mit einer Schicht aus tauglichem Material abgeschirmt werden. Für die zweite Variante kommen grundsätzlich alle Werkstoffe in Frage, die das Rezyklat komplett umschließen und die anwendungsspezifischen Belastungen aushalten. Eine Plasmabeschichtung erfüllt diese Voraussetzungen. Am IKV in Aachen arbeitet ein Team junger Wissenschaftler an genau so einer Technologie. Im Gespräch mit Circular Technology erläutern Ali Cetin, Philipp Alizadeh und Jonas Franke was Plasma überhaupt ist und warum die Technologie sich so besonders gut eignet, Rezyklate abzuschirmen.

Circular Technology: Für Laien verständlich: Was ist ein Plasma?

Ali Cetin: Plasma ist neben fest, flüssig und gasförmig der vierte Aggregatzustand der Materie. Wird der gasförmigen Zustand einer Materie betrachtet, sind die Atome oder Moleküle im betrachteten Raum frei beweglich. Die im Raum befindlichen Atome oder Moleküle sind elektrisch neutral, das bedeutet, dass die Anzahl der positiven Protonen in den Atomkernen der Anzahl der negativen Elektronen in den Atomschalen ausgleicht.

Wird dem Gas genügend Energie – z. B. durch elektromagnetische Strahlung – zugeführt, können die Elektronen sich aus den Atomschalen herauslösen, wodurch ein Gemisch aus positiv geladenen Atomen (Ionen) und freien Elektronen entsteht. Technische Plasmen, welche typischerweise einen Ionisationsgrad von oder aufweisen, sind trotz des niedrigen Anteils geladener Partikel äußerst reaktiv und ermöglichen chemische Prozesse unter einfachen Bedingungen. Unter Raumtemperatur und Niederdruck werden chemische Reaktionen in bemerkenswerten Anwendungsgebieten, wie der Plasma Enhanced Chemical Vapor Deposition (PECVD) ermöglicht, die normalerweise nur bei viel höheren Temperaturen von einigen hundert oder tausend Kelvin stattfinden können.

Mittels PECVD wird ein gasförmiger Vorläufer zu einem Plasma ionisiert, welcher anschließend mit einer Substratoberfläche reagiert um dünne Schichten abzuscheiden.

CT: Woraus besteht die aufgebrachte Schicht?

Jonas Franke: Mittels PECVD erzeugte Schichten können unterschiedliche chemische und physikalische Zusammensetzungen in Abhängigkeit des Plasmaprozesses und der verwendeten Gase aufweisen. In solchen Anwendungen werden Plasmaschichten erzeugt, welche bspw. auf dem Element Silizium basieren. Durch die unterschiedliche Prozessführung bei der Schichtdeposition werden glasartige siliziumoxidische („SiOx“) und weiche siliziumorganische („SiOCH“) Schichten, welche unterschiedliche Funktionalität erfüllen, auf die Kunststoffoberflächen aufgebracht.

CT: Warum setzen Sie in dieser Anwendung auf Plasmabeschichtungen für den Rezyklateinsatz?

Philipp Alizadeh: Plasmabasierte Siliziumschichten weisen sehr gute Barrierewirkungen gegenüber Gasen wie Sauerstoff oder Wasserdampf auf. Das Ziel dieser Anwendung besteht im Transfer der Barrierewirkungen auf ein breites Spektrum an Chemikalien, welche im Rezyklat enthalten sein können und das Füllgut negativ beeinflussen können.

Kein Einfluss auf die Rezyklierbarkeit

CT: Wo liegen die Vorteile etwa gegenüber dem Abschirmen von Rezyklaten durch eine Schicht aus Neumaterial?

Philipp Alizadeh: Die eingesetzten, nur wenigen 10 nm dicken Schichten, bieten einen innovativen und effizienteren Lösungsansatz für Rezyklate, da eine dünne und präzise Auftragung auf den Produktoberflächen durch das PECVD erfolgt, sodass der Materialverbrauch im Vergleich zum Neumaterial zusätzlich reduziert und die Rezyklierbarkeit der verwendeten Materialien nicht beeinflusst wird. Dies resultiert in einer Reduzierung der Umweltbelastung und einer Senkung der Kosten im Vergleich zur Verwendung von Neumaterialien. Die Migrationsbarriere kann dabei auf verschiedene Kontaminanten zugeschnitten werden.

Sicherheit geht vor

CT: Wie stabil ist die Schicht – besteht die Gefahr, dass sie beschädigt wird und Stoffe aus dem Rezyklat in des Verpackungsgut übergehen?

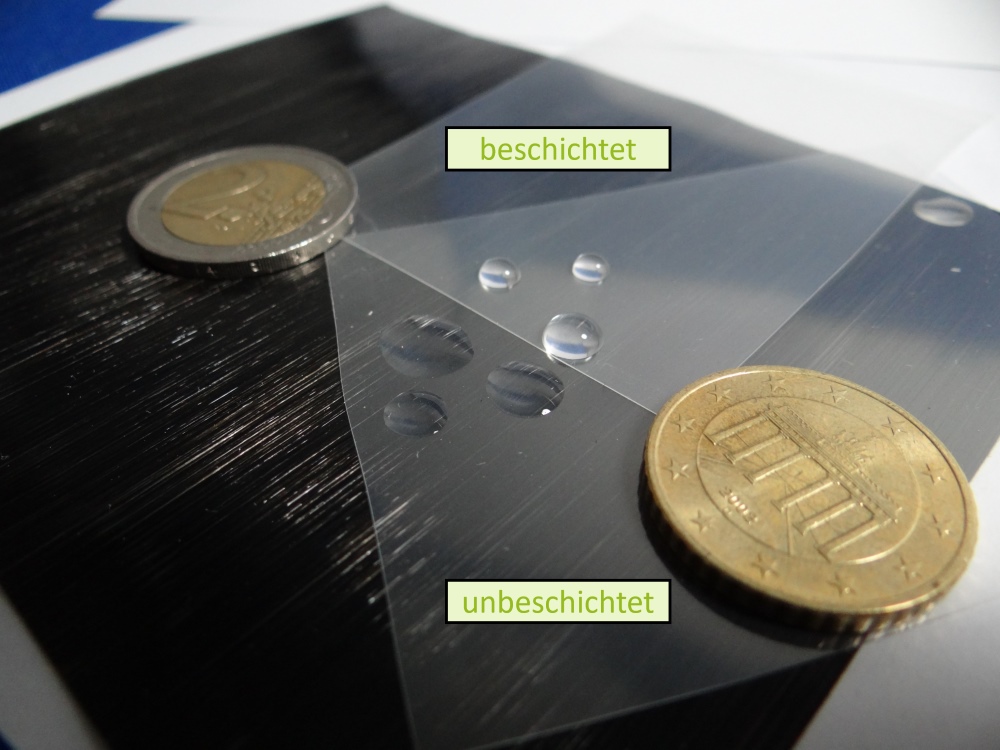

Auf der unbeschichteten Probefolie ist eine Verteilung des Wassertropfens auf der Oberfläche zu sehen, was auf eine wasseranziehende (hydrophile) Folie schließen lässt. Durch die Applikation einer Schicht auf die Folie wurde eine wasserabweisende (hydrophobe) Schutzschicht appliziert, wodurch der Wassertropfen sich nicht verteilt und den geringsten Kontakt zur Oberfläche aufweist. Foto: IKVJonas Franke: Die Entwicklung der Schichten erfolgt unter Berücksichtigung spezifischer Schichteigenschaften zur Ermöglichung des Einsatzes im Lebensmittelbereich, die durch das PECVD-Verfahren erreichbar sind. Die Schutzwirkung, Beständigkeit und Dehnbarkeit werden unter dem Aspekt einer hohen Stabilität der Schutzschichten aufgefasst und verfolgt, wobei die Inhibierung der Beschädigungsgefahr im Vordergrund steht. Das höchste Ziel ist die Verhinderung eines Übergangs ungewollter Stoffe unabhängig derer Ursachen.

Auf der unbeschichteten Probefolie ist eine Verteilung des Wassertropfens auf der Oberfläche zu sehen, was auf eine wasseranziehende (hydrophile) Folie schließen lässt. Durch die Applikation einer Schicht auf die Folie wurde eine wasserabweisende (hydrophobe) Schutzschicht appliziert, wodurch der Wassertropfen sich nicht verteilt und den geringsten Kontakt zur Oberfläche aufweist. Foto: IKVJonas Franke: Die Entwicklung der Schichten erfolgt unter Berücksichtigung spezifischer Schichteigenschaften zur Ermöglichung des Einsatzes im Lebensmittelbereich, die durch das PECVD-Verfahren erreichbar sind. Die Schutzwirkung, Beständigkeit und Dehnbarkeit werden unter dem Aspekt einer hohen Stabilität der Schutzschichten aufgefasst und verfolgt, wobei die Inhibierung der Beschädigungsgefahr im Vordergrund steht. Das höchste Ziel ist die Verhinderung eines Übergangs ungewollter Stoffe unabhängig derer Ursachen.

CT: Kann man die Dicke der Schicht variieren?

Ali Cetin: Die Schichtdicke ist über die Variation der Beschichtungszeiten steuerbar und hat eine sehr hohe Relevanz in Bezug auf Schichtfunktionalitäten und -applikation. Eine Grundfunktionalität erfordert meistens eine Mindestdicke. Werden der Kostenfaktor und die Wirtschaftlichkeit berücksichtigt, wird die Schichtdicke auf Basis der notwendigsten Anforderungen und Funktionalitäten in Bezug zur Kostenminimierung ausgelegt. Werden Barrierebeschichtungen betrachtet, sind lediglich Dicken von nur einigen 10 nm erforderlich. Im Vergleich weisen Kratzschutzbeschichtungen Dicken bis hin zur µm Dimension auf.

CT: Wie teuer ist das Verfahren im Vergleich zur Sandwichmethode mit Neukunststoffen?

Jonas Franke: Das PECVD Verfahren ist nicht nur funktionell überlegen, sondern auch kostengünstiger. Dies wird durch die Leistungsfähigkeit der gängigen Anlagen zur Innenbeschichtung von PET-Flaschen für eine Barriere gegen Sauerstoff und Kohlenstoffdioxid deutlich demonstriert. Wenn die fehlende Recyclingfähigkeit oder die Schwierigkeiten beim Recycling in die Kosten einbezogen werden, erweisen sich Sandwichstrukturen auch aus finanzieller Perspektive als deutlich unterlegen.

Extrem leistungsfähig

CT: Lässt sich das Verfahren inline integrieren? Wie lange dauert ein Beschichtungsvorgang?

Ali Cetin: Plasma-Reaktoren weisen eine bemerkenswerte Leistungsfähigkeit auf, indem marktgängige eine Durchsatzrate von über 50.000 Flaschen pro Stunde mit Barrieren ausstatten können. Diese Geschwindigkeit entspricht derjenigen von etablierten industriellen Prozessen wie Streckblasen, Blasformen und Abfüllen. Die hohe Effizienz des Plasmaprozesses ermöglicht daher eine nahtlose Integration in existierende Produktionsabläufe. Die Plasmabeschichtung erfolgt in einem separaten Plasmareaktor und wird meist nach der Flaschenproduktion implementiert. Die Zeitdauer für den gesamten Beschichtungsvorgang variiert abhängig von der Prozessführung, liegt jedoch typischerweise im Bereich von einigen Millisekunden bis hin zu Sekunden.

Bild ganz oben: Das Projektteam: (v.l.) Jonas Franke, Philipp Alizadeh und Ali Cetin mit der Plasmaanlage im Technikum des IKV. Foto: Circular Technology