Für alle Bereiche der Gesundheitswirtschaft praxistaugliche Lösungen für mehr Nachhaltigkeit zu entwickeln, ist Ziel einer inzwischen mehrjährigen Kooperation der Fraunhofer-Einrichtung für Wertstoffkreisläufe und Ressourcenstrategie (IWKS) und des Instituts für Recycling, Ökologie, Design (IRED). Inwieweit Produkthersteller als auch medizinische Einrichtungen und deren Versorgungsbetriebe durch eine Reduktion der entstehenden Abfälle zu mehr Nachhaltigkeit im Gesundheitswesen beitragen können, diskutieren Dr.-Ing. Sven Grieger (IWKS) und Prof. Dipl.Phys. Werner Lorke (IRED) und beschreiben ein Pilotprojekt als Best-Practice-Beispiel für künftige Recyclinglösungen.

Nach Recherchen der Nichtregierungsorganisation (NGO) „Healthcare Without Harm” (HCWH) werden 4,4 Prozent der globalen, klimarelevanten Emissionen durch den Gesundheitssektor verursacht (Karliner et al. 2019). Neben dem primären Energiebedarf zum Betrieb von Kliniken und Pflegeeinrichtungen resultieren diese auch aus der Herstellung, Nutzung, Reinigung und Verwertung von Verbrauchsartikeln und Medizinprodukten. Zu mehr Nachhaltigkeit im Gesundheitswesen können demnach sowohl Produkthersteller als auch medizinische Einrichtungen und deren Versorgungsbetriebe durch eine Reduktion der entstehenden Abfälle beitragen. Der gesellschaftliche Druck und die letztlich daraus resultierenden verschärften gesetzlichen Anforderungen an effektive Kreislaufwirtschaftskonzepte stellen das Gesundheitswesen vor neue Herausforderungen. Bisherige Aktivitäten zur Verbesserung der Nachhaltigkeit in Kliniken fokussierten auf die anteilig „großen“ Segmente Energie- und Wassermanagement. Das stoffliche Recycling der speziellen Abfallfraktionen, die im medizinischen Kontext anfallen, spielt – insbesondere aus hygienischen Gründen – keine beziehungsweise nur eine untergeordnete Rolle. So werden die in großen Mengen eingesetzten Einmalartikel aus teilweise hochwertigen Werkstoffen in der Regel nur thermisch verwertet.

Forderung nach Rücknahmekonzepten

In Kliniken und medizinischen Gesundheitszentren fallen laufend obsolet gewordene Diagnosegeräte, Instrumente sowie Behandlungs- und technische Hilfsmittel an. Dabei handelt es sich je nach Spezialisierung der jeweiligen Einrichtung um eine Vielzahl unterschiedlicher Materialien, die ein hohes Wertstoffpotential aufweisen. Dies sind insbesondere:

– elektrische Großgeräte wie CT/MRT/US/XR

– obsolete oder defekte Geräte und Instrumente

– Einweg-Instrumente: „chirurgische“ Instrumente (Pinzetten, Scheren, Klemmen, Nadelhalter)

– Explantate (wie künstliche Gelenke, Herzschrittmacher)

– Einweg-Endoskope, EP-Katheter, Instrumente für OP-Roboter

– gebrauchte Einweg-Elektrowerkzeuge oder chirurgische Klammergeräte

– Für die meisten Medizinprodukte – mit Ausnahme der elektrischen und elektronischen Geräte1 – existieren keine spezifischen gesetzlichen Vorgaben zur Herstellerverantwortung nach der Produktnutzung, analog dem Elektro- und Elektronikgesetz ElektroG2 oder Batteriegesetz BattG3.

Für Medizinprodukte besteht keine Verpflichtungen zur Rücknahme durch die Hersteller beziehungsweise Inverkehrbringer. Für solche „klinischen“ Wertstoffe gibt es weder in Deutschland noch in Europa etablierte stoffliche Verwertungspfade. Die Entsorgung erfolgt über den allgemeinen Klinikabfall, der in der Regel thermisch verwertet und anschließend deponiert wird. Aufgrund des vermehrten Einsatzes von Einmalinstrumenten und den damit verbundenen Abfallmengen, fordern Kliniken zunehmend Rücknahmekonzepte von ihren Lieferanten bereits bei den Einkaufsverhandlungen.

Mengen und Entsorgungswege medizinischer Abfälle

In einem Fraunhofer-internen Projekt (Auerbach, Bokelmann, Grieger 2020) wurden Ende 2020 Daten zum Einsatz von Einmalinstrumenten in Kliniken erhoben (Tab. 1). Jedoch fand diese Erhebung nicht unter Bedingungen des normalen Klinikbetriebs, sondern während der Corona-Pandemie statt. Infolge der Corona-Pandemie wurden planbare Operationen verschoben und nur wenige Kliniken waren in dieser Zeit bereit, Daten zur Verfügung zu stellen. Aus den präzisen Angaben zweier Kliniken wurden die Einmalprodukte nach Materialgruppen klassifiziert und in erster Nährung entsprechende Stückzahlen auf Gesamtdeutschland hochgerechnet. Angaben über Massen der Einmalprodukte lagen nicht vor. Für chirurgische Instrumente aus Edelstahl wurde aus den Erfahrungen eines internen Projekts (Gellermann, Grieger, Lorke 2018) ein Durchschnittsgewicht von 40 Gramm angenommen. Für die metallischen Produkte ergibt sich für 2020 aus der hochgerechneten Stückzahl von 24,5 Millionen ein Gesamtgewicht von rund 1.000 Tonnen/Jahr.

Andererseits ermittelten wir aus Gesprächen mit Kliniken einen durchschnittlichen Bedarf von 166 metallischen Einmalinstrumenten pro Bett und Jahr (vor der Pandemie in 2019). Von den insgesamt 500.000 Klinikbetten waren 2019 in Deutschland 77 Prozent belegt

(https://de.statista.com/statistik/daten/studie/157050/umfrage/ bettenauslastung-in-deutschen-krankenhaeusern-seit-1998/), davon geschätzt mindestens 90 Prozent im Zuge operativer Eingriffe. Nach dieser überschlägigen Rechnung ergibt sich eine Gesamtmasse von sogar 2400 Tonnen Edelstahl pro Jahr. In 2019 wurden rund 16 Millionen Operationen an 16 Millionen vollstationär aufgenommenen Personen sowie rund 3 Millionen diagnostischer Eingriffe vorgenommen (https://www.destatis.de/DE/Themen/Gesellschaft-Umwelt/Gesundheit/Krankenhaeuser/_inhalt.html#sprg235856).

Da der Einsatz von Einmalinstrumenten tendenziell steigt und in den bisherigen Abschätzungen weder Ambulanzen, Arztpraxen noch der Veterinärbereich enthalten sind, kann von einer Jahresmenge von 4.000 Tonnen Chromstahl ausgegangen werden, die bis dato über Müllheizkraftwerke entsorgt und somit stofflich entwertet wird.

Derzeitige Verwertungs- und Entsorgungspraxis

Gemäß der Vollzugshilfe zur Entsorgung von Abfällen aus Einrichtungen des Gesundheitsdienstes der Länderarbeitsgemeinschaft Abfall LAGA M 18 (Mitteilung der Bund/Länder-Arbeitsgemeinschaft Abfall) sind zusammenfassend folgende Optionen der Verwertung oder Beseitigung möglich:

Gefährliche Abfälle müssen in einer zugelassenen Abfallverbrennungsanlage, zum Beispiel Sonderabfallverbrennung (SAV) beseitigt werden.

Für nicht-gefährliche Abfälle ist die thermische Verwertung (zum Beispiel MVA – „Hausmüllverbrennungsanlagen“) der vorgeschriebene Entsorgungsweg, wobei Sortieren und Umfüllen ist nicht erlaubt sind.

Für den AS 18 01 04 wäre eine stoffliche Verwertung unter bestimmten Voraussetzungen hinsichtlich Hygiene und Arbeitsschutz zulässig.

Bislang wird keine mengenrelevante stoffliche Verwertung von Einmalinstrumenten und anderer medizinischer Einwegprodukte praktiziert. Stattdessen ist die thermische Verwertung gängige Praxis. Dabei wird die thermische Energie aus den kohlenstoffhaltigen Bestandteilen wie Kunststoffe und Naturfasern gewonnen. Der unbrennbare Rest, die so genannte Rostschlacke, enthält etwa 85 bis 90 Massenprozent mineralische Bestandteile, 1 bis 5 Massenprozent unverbrannte sonstige Rückstände sowie 7 bis 10 Massenprozent Eisen- und Nichteisenmetalle (Simon, Holm 2013). Nachgeschaltete Trenn- und Sortierprozesse gewinnen den magnetischen Metallanteil zu etwa 40 Prozent zurück, bei optimierten Anlagen bis zu 70 Prozent. Der so generierte Stahl hat lediglich Hochofenqualität und wird in der Regel zu Baustahl verarbeitet. Legierungsbestandteile wie Chrom oder Nickel werden nicht zurückgewonnen. Zusätzliche Trenn- und Sortierprozesse sind technisch machbar, aber völlig unwirtschaftlich (Simon, Holm 2013).

Chancen für künftige Recyclinglösungen

In einem vom Fraunhofer IWKS und dem IRED bereits 2018 durchgeführten Projekt „Single-use“ (Gellermann, Grieger, Lorke 2018), wurde ein Hochwert erhaltendes Sammel- und Verwertungssystem für Einweg-Instrumente aus Chromstahl entwickelt, erprobt und validiert. In einem speziellen Abwurfbeutel, der bis zu drei Kilo Instrumente aufnehmen kann, werden die gebrauchten Instrumente separat auf den Stationen und in den Ambulanzen gesammelt. Die krankenhausinterne Entsorgungslogistik transportiert und deponiert zu beziehungsweise in einem speziellen Container, der alle Anforderungen an Hygiene sowie Schutz vor unbefugtem Zugriff erfüllt. Eine wirtschaftliche außerklinische Logistik übernimmt den Transport der Container zu zentralen Sammelorten, wo die direkte Zuführung in eine Edelstahlschmelze vorbereitet wird. Die Sammlung der gebrauchten Instrumente wurde in vier Krankenhäusern in Deutschland erfolgreich getestet. In einer anschließenden Risikobewertung wurde nachgewiesen, dass im Vergleich zur bisherigen und etablierten Abgabe zusammen mit anderen nicht gefährlichen Krankenhausabfällen (Abfallschlüssel 18 01 04) keine erhöhten Gesundheits- und Sicherheitsrisiken bestehen.

Künftige Verwertungswege

Mit dem Projekt „Single-use“ konnten wir eine praxisnahe Umsetzbarkeit selektiver, medizinproduktspezifischer Wertstoffsammlung in Gesundheitsbetrieben zeigen. Jedwede Verwertungskonzepte basieren entweder a) auf der getrennten Sammlung spezifischer Wertstoff-Fraktionen, um den Sortieraufwand für die anschließende Verwertung klein zu halten (zum Beispiel Hohlglas). Oder b) es erfolgt eine kollektive Erfassung unterschiedlicher Wertstoffe, weil die Produkte bereits aus Materialmischungen bestehen, eine Getrenntsammlung nicht in Arbeitsabläufe integrierbar beziehungsweise für separate Abwurfbehälter eine Logistik nicht wirtschaftlich realisierbar ist (zum Beispiel Verpackungen). Die Fraktionstrennung ist aufwändiger, kann aber durch Automatisierungsprozesse durchaus wirtschaftlich sein. Für den Ansatz a) bieten sich in Klinken insbesondere zwei Materialfraktionen an:

1. Edelstahlbasierte Produkte (wie Einmalinstrumente)

2. Hochwertige, kunststoffbasierte Produkte (wie Schläuche, Ventile,

Dialysefilter)

Kontaminationsbedingt kann (bei 1.) beziehungsweise muss (bei 2.) vor den eigentlichen Aufbereitungsprozessen eine thermische oder chemische Desinfektion erfolgen. Die nachgeschalteten Trenn- und Sortierprozesse nutzen Kombinationen aus Zerkleinerung und Sortierung mit den im Kunststoffrecycling gängigen Aufbereitungsverfahren wie NIR (Nahinfrarotspektroskopie), Farbsortierung sowie Flotation.

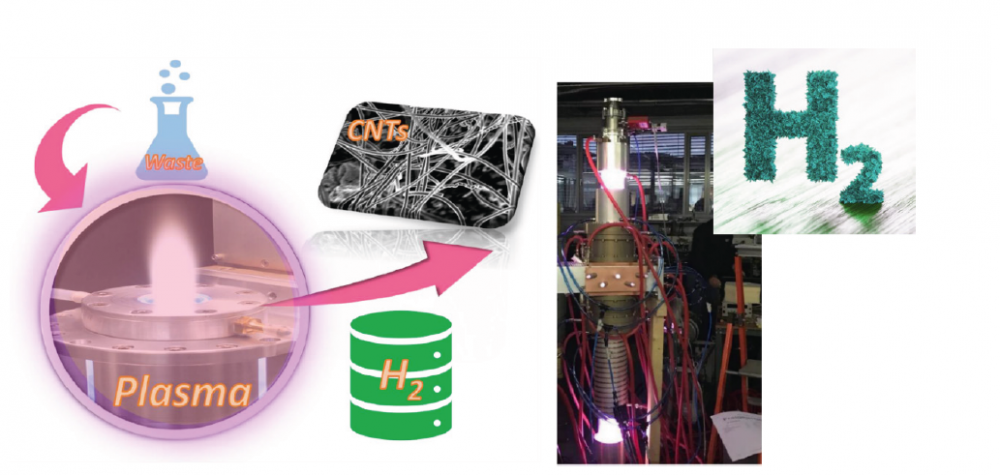

Für medizintypische Verbrauchsprodukte wie Einweg-Handschuhe und -schutzkleidung, Wundabdeckungen und ähnliches ist die Sammeloption b) geeigneter. Aufgrund von Materialvielfalt und starker Verunreinigung wäre ein rohstofferhaltendes Recycling das Mittel der Wahl. Diese Abfälle lassen sich zum Beispiel mittels Plasmalyse dekarbonisieren (Abb. 1). Versuche am Fraunhofer IWKS zeigen, wie sich damit die elementaren Bausteine Wasserstoff und Kohlenstoff zurückgewinnen lassen.

Die Plasmalyse ist ein zukunftsweisendes Verfahren, um ohne CO2-Emissionen hochwertige Rohstoffe aus komplexen polymeren Abfallstoffen zu generieren (Chen, Tu et al. 2022).

Generell sollten zukünftig alle technischen Produktströme von digitalen Materialinformationen begleitet werden. Das erleichtert sowohl die spätere Sortierung und Verwertung als auch die Schadstoffentfrachtung. Zudem wird dadurch dem Aufbau zirkulärer Nutzungsformen von Produkten beziehungsweise deren Komponenten ein Weg bereitet (Plociennik et al. 2022; Dietsche, Lorke 2022).

Medizinprodukte für Kreislaufprozesse gestalten

Alle „bestimmungsgemäß“ für den einmaligen Einsatz pro Patient entwickelten „Single-use“-Produkte (SUD) müssen von den Herstellern entsprechend der europäischen Regularien und nationalen Vorschriften konzipiert, gestaltet und registriert werden (https://www.bundesgesundheitsministerium.de/themen/gesundheitswesen/medizinprodukte/neue-eu-verordnungen.html). Diese Vorschriften orientieren sich ausschließlich an der Patientensicherheit und den entsprechenden Haftungsaspekten. Da SUD keine Auflagen gemäß des Kreislaufwirtschaftsgesetzes erfüllen müssen, werden stoffliche Verwertungsoptionen bisher nicht in deren technischen Aufbau, die Materialauswahl und das Design mit einbezogen. Immer mehr Kunden und Nutzer medizinischer Produkte – Kliniken, deren medizinisches Personal, bis hin zu Patienten – erwarten heute allerdings von den Herstellern ökologisch nachhaltige Lösungen über die eigentliche Anwendung hinaus. Hat ein Medizinprodukt den hochregulierten Zulassungsprozess erst einmal erfolgreich durchlaufen, sind daran keine substantiellen Änderungen mehr möglich.

Eine konstruktive Verbesserung, um beispielsweise eine einfache und sichere Abtrennbarkeit kontaminierter Komponenten während der Entsorgung beziehungsweise getrennten Sammlung zu ermöglichen, ist aus regulatorischen Gründen nachträglich viel zu teuer. Daher muss Nachhaltigkeit bei (Medizin-) Produkten bereits im Entwurf, der Gestaltung und technischen Ausführung und somit bereits vor der Zulassung berücksichtigt werden. Erst dann liegt ein ernsthafter Ansatz vor, um die bisherige, lineare und verschwenderische cradle-to-waste Wirtschaftpraxis zukunftsfähig hinter sich zu lassen.

Umsetzung für mehr Nachhaltigkeit

Die folgenden Maßnahmen sollten aus der Erfahrung der Autoren in die Praxis umgesetzt werden, um die im Gesundheitswesen eingesetzten Werkstoffe schrittweise in Kreislaufprozessen zu nutzen:

– Aufbau einfacher, praxisgerechter Rücknahmesysteme inkl. Logistik

– Einsatz standardisierter Sammelbehälter mit Gefahrenkennzeichnung

– Schaffung von Kapazitäten für eine Vorbehandlung beziehungsweise

Sterilisation

– gegebenenfalls Anpassung bereits etablierter Recyclingprozesse

– Recyclingorientierte Konzeption und Gestaltung von Medizinprodukten

– Schaffung von mehr Akzeptanz für Produkte aus Sekundärmaterialien.

– Dringend zu empfehlen ist auch die Einbindung aller Beteiligten entlang der Wertschöpfungskette von Medizinprodukten (siehe auch die Forschungsinitiative Medical Recycling für nachhaltige Rückgewinnung: https://med-re.de). Die sich gerade jetzt bietenden Chancen für eine wirtschaftliche Umsetzung von Nachhaltigkeitsaspekten sollten pro-aktiv genutzt werden. So können politische Lenkungsmaßnahmen wie Gesetze zur zwingenden Rücknahme, Erzielung bestimmter Recycling- und Verwertungsquoten bis hin zu verpflichtenden Pfandsystemen moderiert beziehungsweise partizipatorisch an die ökonomischen Bedingungen angepasst werden.

¹ Das ElektroG gilt jedoch nicht für medizinische Elektro- und Elektronikgeräte, „bei denen jeweils zu erwarten ist, dass sie vor Ablauf ihrer Lebensdauer infektiös werden“ (ElektroG § 2 Absatz 2 Nr. 10).

² Elektro- und Elektronikgerätegesetz (ElektroG) vom 20. Oktober 2015 (BGBl. I S. 1739), das zuletzt durch Artikel 23 des Gesetzes vom 10. August 2021 (BGBl. I S. 3436) geändert worden ist.

³ Batteriegesetz (BattG) vom 25. Juni 2009 (BGBl. I S. 1582), das zuletzt durch Artikel 1 des Gesetzes vom 3. November 2020 (BGBl. I S. 2280) geändert worden ist.

Bild ganz oben: Dekarbonisierung am Beispiel der „Waste2C/H2 Plasmalyse“ nach Chen, Tu et al. 2022.