Komplette Anlagen für das Kunststoff-Recycling im industriellen Maßstab aus einer Hand – dies ermöglicht der kürzlich vollzogene Zusammenschluss von Coperion mit dem Maschinenbauunternehmen Herbold Meckesheim. Coperion, Technologieführer für Extrusion und Compounding, Schüttgutanlagen und Dosiersysteme, führt seine eigenen Kompetenzen im Bereich Recycling mit denen von Herbold Meckesheim, Spezialist für mechanisches Recycling von Kunststoffen und Kunststoffabfällen, in der neuen Business Unit Recycling zusammen. Durch die neue Geschäftseinheit werden innovative Prozesslösungen möglich, die einen neuen Benchmark für die Kreislaufwirtschaft in der Kunststoffindustrie darstellen. Einen ersten Einblick in seine ganzheitlichen Recycling-Lösungen gewährt Coperion auf der K 2022 (vom 19. bis 26. Oktober 2022, Düsseldorf) auf seinem Messestand 14/B19, in seinem Recycling-Pavillon CE09/Freigelände und auf dem Stand von Herbold Meckesheim 9/B34.

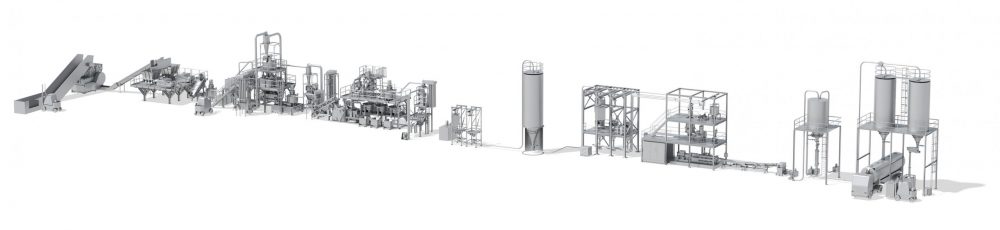

Die neu geschaffene Business Unit Recycling ist in der Lage, modulare System- und Anlagenlösungen anzubieten, die die komplementären Technologien von Coperion und Herbold Meckesheim zum Nutzen der Kunden miteinander vereinen. Von der mechanischen Aufarbeitung – dem Zerkleinern, Waschen, Trennen, Trocknen und Agglomerieren von Kunststoffen – über die Handhabung von Schüttgut sowie die Dosierung und Extrusion bis hin zum Compounding und der Granulierung decken die gemeinschaftlich entwickelten Anlagen die komplette Prozesskette in der Rückgewinnung von Kunststoffen ab. Außerdem profitiert die Kunststoffindustrie von der geballten Fachkompetenz in Form des kombinierten globalen Vertriebs- und Servicenetzes.

PET-Recycling live erleben

Wie Coperion eine komplette Anlage für das Kunststoff-Recycling zukünftig umsetzen kann, zeigt ein Beispiel aus dem PET-Recycling. Auf dem Weg der Kunststoffindustrie zu einer Kreislaufwirtschaft spielt PET eine immer wichtigere Rolle, unter anderem da es zunehmend für Einweg- und Mehrwegflaschen verwendet und über Pfandsysteme zurückgewonnen wird. Das Material hat hervorragende Recycling-Eigenschaften, unabhängig davon, ob es im Bottle-to-Bottle-, Bottle-to-Film-/Sheet-, Bottle-to-Fiber-Verfahren recycelt werden soll oder ob es aus anderen Produktströmen stammt.

Die Komplettlösungen von Coperion für das PET-Recycling bieten Durchsatzleistungen von bis zu zehn Tonnen pro Stunde. Die Qualität der PET-Rezyklate, die mit Coperion-Recycling-Technologie hergestellt und in einem SSP-Reaktor (SSP=Solid State Polycondensation) dekontaminiert werden, ist so hoch, dass sie von der U.S. Food and Drug Administration (FDA) für den direkten Kontakt mit Lebensmitteln zugelassen sind.

Als Besonderheit können Neuware und verschiedene Rezyklate, wie Mahlgut, Agglomerate oder Flocken zusammen verarbeitet werden, auch wenn sie unterschiedliche iV-Werte (iV = intrinsische Viskosität) aufweisen. Im Vergleich zu herkömmlichen PET-Recycling-Verfahren sparen die Anlagen von Coperion Betriebs- und Energiekosten und verursachen weniger logistischen Aufwand. Besucher der K können Schlüsselkomponenten aus diesem Prozess bei Coperion im Recycling-Pavillon CE09/Freigelände und auf dem Stand von Herbold Meckesheim 9/B34 sehen und erleben:

Granulator SML 60/100 SB 2

Dabei handelt es sich um eine Schneidmühle, die für das Zermahlen von PET-Flaschen eingesetzt wird und auch für den Nassbetrieb geeignet ist. Als Besonderheit bietet sie eine horizontale Zwangszuführung per Beschickschnecken. Der Granulator ermöglicht einen platzsparenden Einbau und eine leichte Zuführung des Aufgabeguts. Verarbeitet werden bis zu zwei Tonnen Polyolefine oder mehr als eine Tonne Folien pro Stunde.

Mechanischer Trockner T 2016 PA

Dieser mechanische Trockner eignet sich für verschiedenartige Materialien, wie Folien, Mahlgut, Misch- und Hartkunststoffe. Dank der optimierten Konstruktion und Stellung der auswechselbaren und verschleißfest gefertigten Paddel erzielt er eine um bis zu 50% höhere Trocknungsleistung als das Vorgängermodell.

Plastkompaktor HV 70

Der leistungsstarke Plastkompaktor HV 70 von Herbold Meckesheim verarbeitet das Aufgabematerial im Durchlaufbetrieb zwischen einer rotierenden und einer feststehenden Verdichterscheibe, die mit geschraubten und leicht auswechselbaren Knetleisten bestückt ist. Da das Material die Verdichterzone innerhalb von Sekundenbruchteilen verlässt, ist die thermische Belastung des Kunststoffs sehr gering. Reguliert wird der Prozess über zwei Parameter – die Drehzahl der Zuführschnecke und den Scheibenabstand.

FLUIDLIFT ecodry®

Mit dem Verfahren FLUIDLIFT ecodry® wird das Mahlgut beim Fördern zum Extruder gleichzeitig getrocknet. Dabei entfernt ein speziell auf Recycling-Mahlgut abgestimmter Stromtrockner die aus dem Waschprozess verbliebene Feuchte. Der Feuchtegehalt wird signifikant reduziert, was die nachfolgende Extrusion energetisch optimiert und zu einer verbesserten Endproduktqualität führt.

Smart Weigh Belt (SWB) Dosierer

Für die Dosierung von Flakes und Fasern, kommt eine Smart Dosierbandwage SWB zum Einsatz. Dieser gravimetrische Dosierer kann bei geringer Bauhöhe große Mengen an Schüttgut mit hoher Genauigkeit wiegen und in den Extrusionsprozess einbringen, auch bei niedrigen und variierenden Schüttdichten.

ZSK Doppelschneckenextruder

Herzstück des Kunststoff-Recyclingprozesses sind die ZSK Doppelschneckenextruder von Coperion. Mit ihren leistungsstarken Verarbeitungseigenschaften und der hohen Entgasungsleistung eignen sich ZSK Doppelschneckenextruder für das energieeffiziente Rückgewinnen von Kunststoffen aller Art. Der ZSK Extruder ermöglicht hohe Endproduktqualitäten durch schonende Produktbehandlung, kurze Verweilzeit, intensive Entgasung und hervorragende Dispergierung bei gleichzeitig hohen Durchsatzleistungen. Im Recycling-Pavillon CE09/Freigelände zeigt Coperion einen ZSK 58 Mc18 Doppelschneckenextruder mit 58 mm Schneckendurchmesser, zusammen mit Schmelzepumpe, Siebwechsler und Unterwassergranulierung.

Produktaustrag

Der Extrusion folgen Weichen, Schmelzepumpen und Siebwechsler. Abhängig davon, ob Granulat, Fasern oder Folien aus dem PET herstellt werden sollen, liefert Coperion Wasserbad und Stranggranulierungen aus eigener Herstellung, Unterwassergranulierungen, Spinnpumpen oder Folienreckanlagen als Teil der Gesamtlösungen.

Neues Recycling Innovation Center

Wie wichtig das Thema Kunststoffrecycling für den weltweiten Marktführer für Extrusion und Compoundieranlagen ist, zeigt der Baubeginn des hochmodernen Recycling Innovation Centers im Juni dieses Jahres. Das neue Test Center für Recycling-Anwendungen entsteht in unmittelbarer Nachbarschaft zu Coperions bestehendem Test Center für Schüttgut-Handling am Produktionsstandort Niederbiegen bei Weingarten. Dort werden künftig alle wesentlichen Prozessschritte des Kunststoff-Recyclings unter Produktionsbedingungen getestet und können von Kunden vor einer Investition auf Herz und Nieren geprüft werden.

Bild oben: Mit kompletten Anlagen für das Kunststoff-Recycling aus einer Hand setzt Coperion neue Maßstäbe in der Branche. Foto: Coperion, Stuttgart, Deutschland