Das Softwaresystem Detact® für Industrial IoT, Big Data und Künstliche Intelligenz (KI) der Symate GmbH kommt nun auch bei der GERHARDI Kunststofftechnik zum Einsatz. Der nordrhein-westfälische Oberflächen-Spezialist wird die skalierbare KI-Infrastruktur in seiner Produktion einsetzen, um Prozesstransparenz bei Spritzguss bis Galvanisierung aufzubauen sowie Ausschuss übergreifend zu analysieren und zu reduzieren. Auf diese Weise möchte GERHARDI den Verbrauch von wertvollen Rohstoffen signifikant senken. Durch den Einsatz von Detact sollen Polycarbonat und ABS-Materialien sowie Kupfer, Nickel, Chrom und CO2 eingespart werden. Das Ziel ist eine jährliche Kostensenkung von rund 140.000 €.

Transparenz in Spritzguss- und Galvanikprozessen

GERHARDI wird Detact bspw. bei der Fertigung von 2-Komponententeilen mit durchscheinenden Bereichen einsetzen. Detact wird dabei die Aufgaben einer zentralen KI-Infrastruktur übernehmen und die hoch komplexen, mehrstufigen Spritzguss- und Galvanik-Prozesse vollautomatisch überwachen sowie analysieren und intelligent visualisieren. Dadurch wird der gesamte Herstellungsprozess transparent und die Mitarbeitenden von GERHARDI können jeden einzelnen Herstellungsschritt für jedes Bauteil punktgenau zurückverfolgen. Für diese Aufgabe wurde Detact mit neuartigen Analysemethoden für die Galvanisierung ausgestattet, die alle Wechselwirkungen, die einen Einfluss auf die Qualität der Bauteile haben, erkennen und für den Anwender visualisieren.

Mithilfe dieser objektiven Daten vollzieht Detact den realen Prozess in Echtzeit virtuell nach und stellt den Anwendern relevante Informationen zur Verfügung. Und: Die Mitarbeitenden von GERHARDI erhalten echte Prozesstransparenz sowie wertvolles Wissen, um den Anteil von NIO-Teilen trotz steigendem Rezyklateinsatz nachhaltig zu senken. In der speziellen Anwendung bei GERHARDI entstehen selbst bei einem Rezyklatanteil von 30 Prozent zukünftig kaum noch Schlieren, Pickel, Poren oder andere Qualitätseinbußen, die sich ohne den Einsatz der KI kaum vermeiden lassen. Auf dieser Basis sorgt Detact für eine konstant hohe Qualität, die allen Vorgaben der Automobilbauer entspricht. Zudem lässt sich der im Spritzguss zwangsläufig anfallende Ausschuss (z.B. beim Anguss) jederzeit leicht aufbereiten und bspw. als Mahlgut oder Regenerat wiederverwenden.

Ziele und Hypothesen

„Mit dem Digitalisierungsprojekt haben wir uns ehrgeizige Ziele gesetzt, denn wir möchten in Zukunft weiter in der ersten Liga spielen. Dafür müssen wir durch Top Qualität sowie durch transparente und hoch effiziente Prozesse überzeugen – vor allem aber durch eine ressourcenschonende Produktion!“, erläutert Nikolas Schwarzelmüller, Leiter im Bereich Unternehmensentwicklung bei der GERHARDI Kunststofftechnik GmbH. „Mit der KI-Infrastruktur von Symate haben wir nun eine Lösung gefunden, die kritische Aufgaben weitgehend automatisiert. Dabei hat sich schnell gezeigt, dass die Prozesse allein durch die Prozesstransparenz und die Detact-Apps wesentlich stabiler laufen.“

Material-Recycling mit Cloud-Technologie reduziert CO2-Fußabdruck

Nicht zuletzt lassen sich mithilfe von Detact einzelne Prozessschritte bei Bedarf reproduzieren und nachfolgende Prozesse daraufhin optimieren. Insgesamt geht GERHARDI davon aus, dass die jährlichen Kosten durch den Einsatz von Detact um ca. 140.000 € sinken. Das Unternehmen erhofft sich dadurch, den Verbrauch von Ressourcen zu senken, indem es 12 Tonnen Material (Polycarbonat, Acrynitril, Butadien, Styrol, Kupfer, Nickel und Chrom) pro Jahr einspart und den CO2 Ausstoß jährlich um 85 Tonnen reduziert.

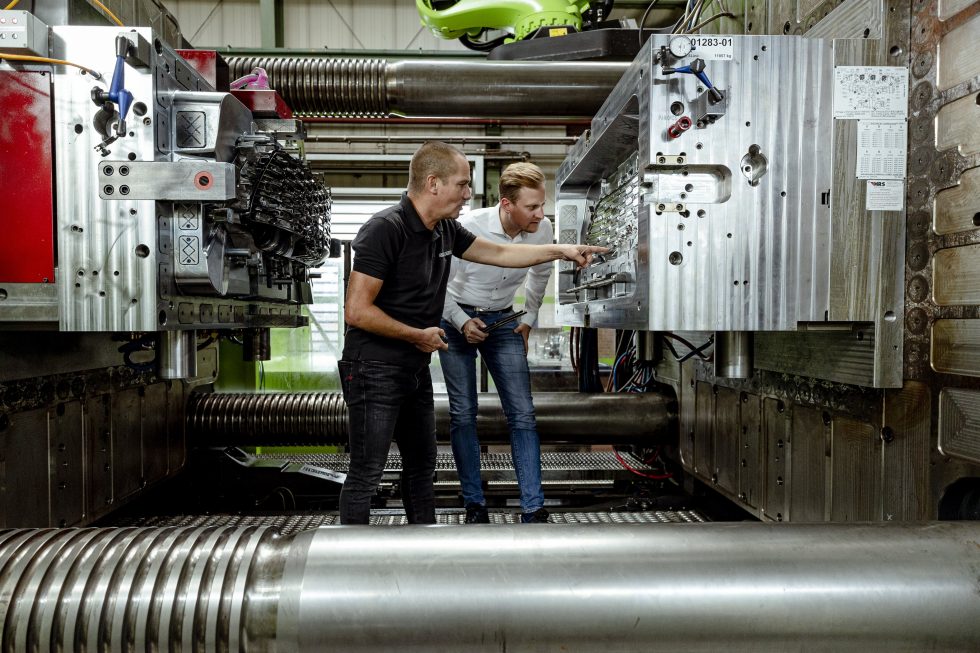

Titelfoto: Werkzeugbegutachtung an einer Spritzgussanlage bei GERHARDI (Quelle: Gerhardi)